Elektrik Ark Ocağı ve Pota Fırını Uygulamaları

Elektrik ark ocakları ve pota fırınları, elektrotlar yardımı ile iki iletken ucun birinden diğerine elektrik akımı geçirilmesi ile meydana getirilen ark ısısı sayesinde metalin eritilmesinde kullanılan fırınlardır. Bu tip fırınlarda ark enerjisi üretmek için grafit elektrotlar kullanılmaktadır. Üç grafit elektrot arasında üç fazlı alternatif elektrik akımı tarafından oluşturulan elektrik arkıyla ocağa yüklenmiş metal ısıtılır. Tipik olarak ocak haznesi çapı 2 – 4 m arasında değişmektedir. Elektrotların ölçüleri kullanıldıkları yere göre belirlenir. Elektrik ark ocağı kullanımı diğer demir ve çelik üretim metotlarına göre çok daha ekonomik ve hızlıdır yaklaşık 1,5 saatte 180 ton soğuk metal saf eriyik metale dönüşebilir.

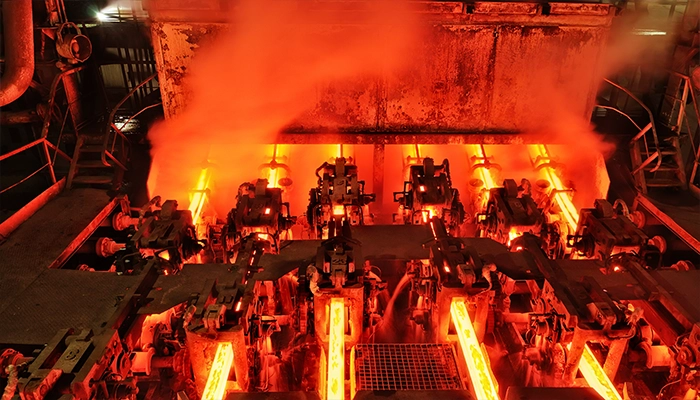

Sürekli Döküm Uygulamaları

Sürekli döküm, eritilmiş metalin su ile soğutulan, iki ucu açık bir kalıptan geçirilerek katı hale dönüştürülmesi uygulamasıdır. Genellikle, bu yöntem ile şekilsiz veya az şekilli uzun parçaların dökümü yapılmaktadır. Teller, silindirik çubuklar ve yarı mamuller bu uygulama ile üretilir.

Grafit malzemeden üretilen ürünler sürekli döküm uygulamalarında yaygın şekilde tercih edilir. Kullanılacak grafit malzemenin teknik özellikleri, oksidasyon direnci, termal dayanımı ve partikül boyutu ürün kalitesini ve buna bağlı olarak ürün ömrünü doğrudan belirler.

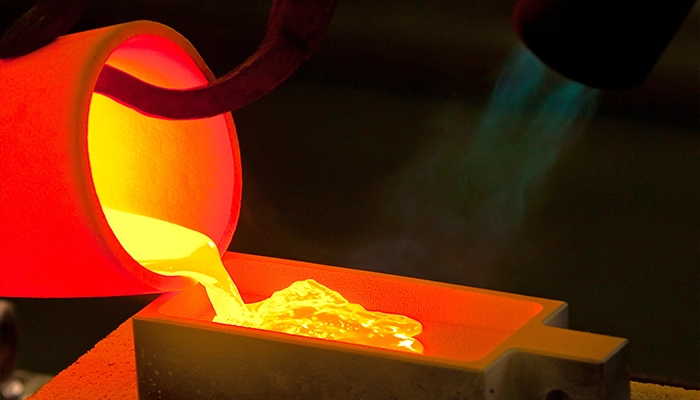

Kıymetli Metallerin Döküm Uygulamaları

Altın ve gümüş gibi kıymetli metallerin döküm uygulamalarında grafit potalar kullanılmaktadır. Kullanılacak grafit malzemenin termal dayanımı, elektrik ve ısı iletkenliği gibi teknik özellikleri bu uygulamalarda tercih edilmesinin sebebidir.

Döküm uygulamaları için değişik pota tasarımları olup, talep üzerine farklı şekil ve ölçülerde tedarik edilebilir. Potalar sadece grafit olabileceği gibi, seramik kaplı şekilde de tercih edilebilir.

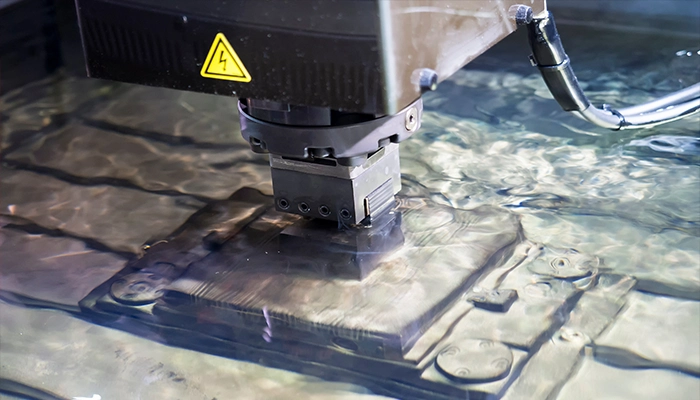

Edm Uygulamaları

Bakıra göre 3 kat daha hızlı işlenebilen grafit, son yıllarda EDM uygulamalarında maliyet ve performans açısından daha çok tercih edilmektedir. Grafitin ağırlığı bakıra göre 5 kat daha düşük olduğundan uygulamalarda bakır gibi gereksiz ağırlıklara neden olmaz.

Bakırda olduğu gibi işleme sırasında yapışma olmaz. Böylece EDM uygulamalarında grafit ile yüksek hassasiyet ile daha yüksek kaliteli parça yüzeyi elde edilir.

Alüminyum Endüstrisi Uygulamaları

Alüminyum döküm uygulamalarında, yüksek sıcaklıklar ve kimyasal tepkimelere dayanıklılığı nedeni ile grafit kullanımları önemli yer tutar. Alüminyum gaz alma uygulamasında hidrojen ve alkali metal seviyesini kontrol için grafit gaz alma sistemleri kullanılır. Grafit gaz alma sistemleri genelde rotor (pervane) ve mil olmak üzere 2 parçadan oluşur. Rotorun dönüş devir miktarına bağlı olarak oluşan vorteks ile birlikte gaz kabarcıklarının miktarı fiziksel olarak gözlenebilir. Biyet dökümlerinde ise kalıp içlerinde kullanılan ringler döküm sırasında oluşabilecek hasar ve kusurların önüne geçmeye olanak sağlar. Biyetler daha homojen olur ve gözenekliliği optimize edilir. Gaz alma işlemleri sırasında pota içerisine dalgakıran diye tabir edilen grafit bloklar koyulmaktadır. Böylece gaz alma işlemi daha düzgün şekilde yapılabilmektedir. Alüminyum döküm uygulamalarında sıcaklığı ölçmek için ise termokupllar kullanılmaktadır. Bu işlemlerde kullanılan termokuplların dış ortamdan etkilenmemesi için ise grafit veya silikon nitrit termokupl koruma tüpleri kullanılır.

Cam Endüstrisi Uygulamaları

Grafit malzeme yüksek sıcaklıklara dayanımı sayesinde son yıllarda cam endüstrisi uygulamalarında tercih edilmektedir. El ile veya otomatik makinalarda üfleme yolu ile cam eşya üretimde kullanılan ahşap / mantar kalıplar, zamanda sıcaklıktan etkilenerek hurda haline gelir. Metal kalıplar ise sürekli bakım gerektirmektedir. Bu nedenle cam endüstrisi uygulamalarında grafit kalıpların kullanımı günden güne yaygınlaşmaktadır. Yüksek sıcaklıklara dayanımı, kayganlığı, kolay işlenebilirliği ve neredeyse hiç oksidasyona uğramaması ile kalıp bakımlarını asgariye indirir. Grafitin kalıplamalardaki avantajı ve diğer uygulama türlerine göre daha ekonomik bir çözüm olması üreticiler için tercih sebebidir.

Elmas Kesici Takım İmalatı Uygulamaları

Elmas kesici takımların imalatında grafit ürünler önemli bir yere sahiptir. Sıcak sinterleme aşamasında, elmas segmentleri grafit malzemeden imal edilmiş kalıpların içerisinde, yüksek basınç altında preslenir ve sinterlenirler.

Grafitin yüksek dayanıklılık, elektriksel direnç, izotropik özellik ve oksidasyon direnci Bu uygulamada tercih edilmesindeki en önemli faktörlerdir.